معرفی کامل انواع پمپ صنعتی

پمپ های صنعتی انواع مختلفی دارند که طبق ساختار طراحی، عملکرد، کاربرد، و توانایی در پمپاژ در دسته بندی های مختلفی قرار می گیرند اما وظیفه یکسانی دارند و سیال را تحت فشار انتقال می دهند.

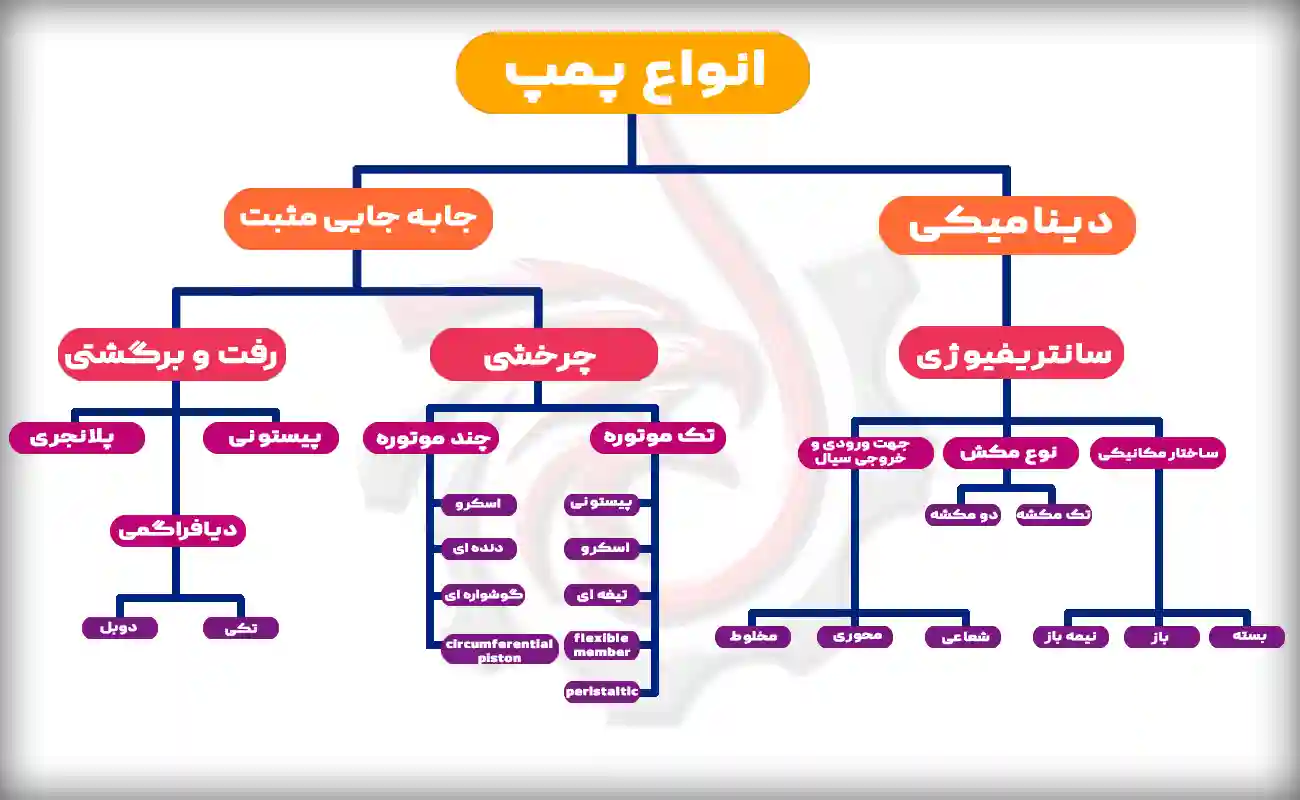

یکی از مهم ترین و معروف ترین دسته بندی پمپ ها بر اساس شکل و سیستم بخش انتقال دهنده سیال است که به صورت کلی به 2 دسته دینامیکی و جابه جایی مثبت تقسیم می شوند.

در شکل زیر انواع پمپ صنعتی بر اساس مکانیزم قطعات انتقال سیال دسته بندی شده است. در ادامه به توضیح و بررسی هر یک از انواع پمپ ها پرداخته ایم.

انواع پمپ دینامیکی

اساس کار پمپ های دینامیکی تبادل انرژی بین پره های پمپ و سیال با استفاده از انرژی مکانیکی است تا سیال، فشار بیشتر یا سرعت بالاتری بگیرد.

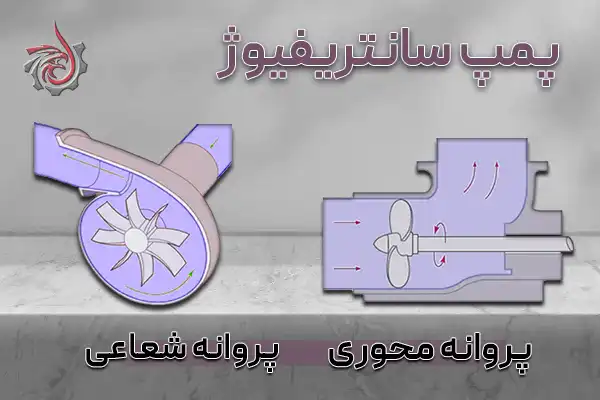

به طور کلی ساختار پمپ های مکانیکی به نسبت ساده است و اصلی ترین و مهم ترین بخش آن ها که کار اصلی را در پمپ ها انجام می دهد، پروانه پمپ است.

طراحی این پروانه ها یک موضوع تخصصی در مبحث طراحی پمپ های دینامیکی است و بسیار دارای اهمیت است.

نکته: می توان گفت پمپ سانتریفیوژی و پمپ دینامیکی، مشابه هم و تقریبا یک مدل پمپ هستند. پمپ های سانتریفیوژی از طریق پره های چرخان، مایع را انتقال می دهند و چون که عملکرد پمپ های دینامیکی هم به همین صورت است، پمپ های سانتریفیوژی را پمپ دینامیکی می دانند.

در این قسمت برخی از ویژگی های مهم پمپ های دینامیکی را بررسی می کنیم:

- ساختمان ساده: یکی از ویژگی های مهم پمپ های سانتریفیوژ، ساختمان ساده آن ها است. می توان گفت پروانه و بدنه بخش های اصلی این پمپ ها هستند.

- طول عمر و دوام بالا: با توجه به نوع کاربرد و نحوه طراحی، عمر بالا و راندمان خوبی دارند.

- کاربری متنوع: پمپ های مکانیکی را می توان در کاربری های مختلف اعم از خانگی (پمپ آب) و صنعتی (در صنایع نفت و گاز) به خوبی استفاده کرد. برای مثال پمپ آب صابون یکی از انواع پمپ های صنعتی سانتریفیوژی است.

پمپ های دینامیکی را طبق پارامترهای زیر دسته بندی می کنند و هر کدام از آن ها دارای زیر مجموعه ها و مدل های مختلفی است.

- دسته بندی بر اساس جهت ورودی و خروجی سیال: جریان شعاعی، جریان محوری و جریان مخلوط (مختلط)

- دسته بندی بر اساس نوع مکش: تک مکشه و دو مکشه

- دسته بندی بر اساس ساختار مکانیکی: پروانه بسته، پروانه باز و پروانه نیمه باز

در ادامه به ترتیب انواع پمپ های دینامیکی را که در هر دسته قرار می گیرند، معرفی می کنیم.

پمپ شعاعی

در پمپ های شعاعی، پروانه ها مانند شعاع یک دایره و حول یک مرکز، طراحی و ساخته شده اند. جهت ورود سیال عمود بر صفحه و به سمت داخل است و جهت خروج نیز عمود بر جهت ورود سیال است. به عبارت دیگر این پمپ ها به گونه ای طراحی شده اند که ورود و خروج سیال با زاویه 90 درجه نسبت به هم انجام می شود.

با اتصال پمپ به الکتروموتور و چرخش شافت موتور، پروانه با سرعت بالا می چرخد. چرخش پروانه با سرعت بالا در یک فضای بسته، می تواند فشار زیادی را به سیال مورد نظر انتقال دهد.

از عوامل موثر بر روی ارتفاع و دبی، قطر پروانه های پمپ است. در یک پمپ شعاعی می توان ارتفاع و دبی های مختلفی داشت و اگر به ارتفاع بیشتری نیاز بود، می توان تعداد طبقات پمپ را افزایش داد.

پمپ های شعاعی نسبت به پمپ های محوری و مختلط می توانند با جریان کمتر، فشار بیشتری را ایجاد کنند.

پمپ محوری

این مدل پمپ را با اسم پمپ جریان محور نیز می شناسند. جهت ورود و خروج سیال نسبت به پروانه و شافت در این پمپ ها به صورت محوری، موازی و همسو است؛ یعنی زاویه بین آن ها صفر درجه می باشد. به بیان ساده تر یعنی پمپ جریان محوری باعث تغییر جهت جریان سیال نمی شود.

پمپ های جریان محوری برای انتقال سیالات با ویسکوزیته بالا مناسب نیستند.

به دلیل مدل طراحی، این پمپ فشار زیادی به مایع منتقل نمی کند اما موجب افزایش دبی می شود و بیشتر در صنایعی که به فشار کم و دبی بالا نیاز دارند، استفاده می شوند؛ مانند بخش کشاورزی.

پمپ مخلوط (پروانه مخلوط)

به این دلیل به آن ها پمپ مخلوط یا مختلط گفته می شود که پروانه ی این مدل پمپ ها ترکیبی از پمپ محوری و پمپ شعاعی است یعنی هم دارای ویژگی های پمپ شعاعی است و هم پمپ محوری.

زاویه ورود و خروج سیال نسبت به پروانه بین صفر و 90 درجه است که معمولا این زاویه به صورت 45 درجه طراحی می شود. این پمپ ها یک پروانه مورب دارند و با استفاده از نیروی گریز از مرکز، آب را با فشار به خارج از پمپ هدایت می کنند.

پمپ های مخلوط یا مختلط با جریان متناوب (جریان AC) کار می کنند و از الکتروموتورهای آسنکرون (القایی) قفس سنجابی در آن ها استفاده می شود.

پمپ دو مکشه و تک مکشه

یکی دیگر از انواع دسته بندی در پمپ های دینامیکی بر اساس مکش آن است که به 2 دسته تک مکشه و دو مکشه تقسیم می شوند.

با یک طراحی متفاوت و با قرار دادن پروانه دو طرفه و متقارن در پمپ تک مکشه، می توان پمپ دو مکشه ساخت. این نوع پروانه هم انرژی زیاد و هم قدرت و مکش بالایی به سیال منتقل می کند. در پمپ های دو مکشه سیال مورد نظر که عموما آب است، از دو طرف وارد پمپ می شود.

با توجه به قدرت بالای پروانه مخصوص در این پمپ، آب با فشار زیاد می تواند تا ارتفاعات بیش از 180 متر پمپاژ شود.

با توجه به تولید فشار بالا در پمپ های دو مکشه نسبت به نوع تک مکشه، توانایی پمپاژ در ارتفاعات زیاد و صرفه جویی در انرژی یکی از انتخاب های مقرون به صرفه به ویژه در صنایع بزرگ، صنایع آبرسانی شهری و… استفاده از پمپ های دو مکشه است.

با توجه به عملکرد و ساختار این پمپ ها می توان گفت پمپ های تک مکشه و دو مکشه، نوعی پمپ شعاعی هستند.

پمپ پروانه بسته، پروانه باز و پروانه نیمه باز

پمپ ها بر اساس ساختار پروانه هایی که دارند، به 3 گروه تقسیم می شوند و در ادامه به بررسی انواع پروانه ها در پمپ های صنعتی می پردازیم.

پروانه بسته: در این مدل، پره ها بین دو صفحه دایره ای هستند و اطراف پروانه ها دارای لبه ای است. در این حالت سیال مجبور است از بین صفحات عبور کند که باعث افزایش قدرت و افزایش جریان می شود.

با توجه به این که تمیزکاری این پمپ ها دشوار است از این پمپ ها برای پمپاژ مایع های تمیز استفاده می شود. همچنین برای سیالات با مواد جامد مناسب نیستند.

پروانه باز: اطراف پره ها معمولا از دو طرف باز است اما می تواند از یک طرف هم باز باشد. نسبت به دو مدل دیگر ضعیف تر است چون سیال بین پره ها با سیال درون محفظه پمپ در ارتباط هستند و باعث کاهش راندمان پمپ می شود.

به دلیل این که تمیزکاری آن ها آسان تر است و سریع تر انجام می شود، برای پمپ هایی که مایعات دارای ناخالصی یا سیالات دارای مواد جامد را جابجا می کنند مناسب هستند؛ مثل پمپ های لجن کش.

با توجه به این که با این پمپ ها سیالاتی با مواد جامد منتقل می کنند، احتمال شکستگی پره ها وجود دارد. به همین دلیل ارتفاع پره های آن کم است تا استقامت بیشتری داشته باشند. همچنین عامل دیگری که در استقامت پره ها تاثیر دارد نوع آلیاژ و جنس آن ها است.

پروانه نیمه باز یا پروانه نیمه بسته: این پمپ ها مدلی بین پمپ باز و پمپ بسته هستند. پره های این پمپ ها از یک طرف به صفحه دایره ای وصل هستند که باعث افزایش قدرت می شود.

این مدل پروانه نسبت به مدل پروانه بسته کارایی کمتری دارد. با این حال پمپ نیمه بسته مثل پمپ کف کش و پمپ کشاورزی، می تواند سیالات با ویسکوزیته بالا و با ذرات معلق را پمپاژ کند.

انواع پمپ جابجایی مثبت

طراحی پمپ های جابجایی مثبت با پمپ های سانتریفیوژی متفاوت است که مهم ترین و اصلی ترین تفاوت این است که در پمپ های جابه جایی مثبت از پروانه استفاده نمی شود. در نتیجه واضح است که روش کار و ایجاد فشار در پمپ های جابه جایی مثبت متفاوت از پمپ های مکانیکی است.

همانطور که در دسته بندی ابتدای مقاله مشخص شده، پمپ های جابه جایی مثبت به دو دسته رفت و برگشتی و چرخشی تقسیم می شوند و هر کدام دارای زیر مجموعه هایی هستند که در ادامه انواع آن ها را توضیح می دهیم.

پمپ رفت و برگشتی

این پمپ ها بدون پروانه بوده و حرکت پیستون، پلانجر و یا دیافراگم، منجر به باز و بسته شدن شیر های ورودی و خروجی می شوند و در نتیجه سیال در آن ها حرکت می کند. به عبارت دیگر یکی از مهم ترین اجزای پمپ های رفت و برگشتی شیرهای یک طرفه ورودی و خروجی آن ها است.

در صورتی که هر یک از این شیر ها به درستی کار نکند در فرآیند پمپاژ اختلال ایجاد می شود. مثلا اگر در مرحله ورود سیال به پمپ، شیر خروجی کاملا بسته نباشد یا شیر ورودی به درستی باز نشده باشد عملیات ورود سیال به درون پمپ دچار مشکل می شود. در نتیجه درست کار کردن این پمپ ها کاملا به سالم بودن شیر ها برمی گردد.

پمپ های رفت و برگشتی در 3 نوع پیستونی، پلانجری و دیافراگمی ساخته می شوند. روش کار در هر سه این پمپ ها مشابه است و تنها اجزای اجرا کننده تفاوت دارند که در ادامه آن ها را بررسی می کنیم.

پمپ پیستونی

در پمپ های پیستونی، حرکت رفت و برگشتی پیستون در سیلندر، موجب باز و بسته شدن شیر ها شده و عملیات پمپاژ را انجام می دهند.

این فرآیند به این صورت است که در زمان حرکت پیستون در داخل سیلندر به سمت عقب، شیر ورودی باز می شود و مایع یا سیال به پمپ وارد می شود. سپس با برگشت پیستون و بسته شدن شیر ورود، فشار لازم به سیال منتقل شده و شیر خروجی باز می شود.

اصطلاحا مرحله اول را حالت انقباض و مرحله بعدی را حالت انبساط پمپ می گویند.

پمپ پلانجری

پلانجر قطعه ای شبیه پیستون است که باعث ایجاد فشار و پمپاژ سیالات می شود. پلانجر در این پمپ ها مانند پیستون عمل می کند و با استفاده از آن می توان حرکت رفت و برگشتی و در نتیجه فشار لازم را به وجود آورد.

مهم ترین تفاوت پمپ پلانجری با پمپ پیستونی در قدرت تولید فشار است. پمپ های پلانجری با توجه به ساختار خود، توانایی تولید فشار های بالا را دارند و برای سیالات با ویسکوزیته بالا مناسب هستند چون به راحتی و با فشار زیاد پمپاژ را انجام می دهند.

نکته قابل توجه دیگر در این پمپ ها، امکان ساخت آن ها با استفاده چند پلانجر و سیلندر است، که امکان افزایش فشار را چند برابر می کند و به همین دلیل پمپ پلانجری با اسم پمپ فشار بالا نیز شناخته می شود.

پمپ دیافراگمی

در پمپ های دیافراگمی، عملیات رفت و برگشت و فشرده سازی سیال توسط یک دیافراگم انجام می شود.

یکی از مزیت های استفاده از دیافراگم در پمپ ها این است اگر دیافراگم سالم باشد از هر گونه نشتی جلوگیری می کند. علاوه بر این، پمپ های دیافراگمی از معدود پمپ های صنعتی هستند که توانایی پمپاژ کردن انواع مختلفی از مواد را دارند.

پمپ چرخشی

پمپ های چرخشی با استفاده از قطعات چرخان مانند چرخ دنده ها کار می کنند و به منظور استفاده های گوناگون در انواع مختلفی برای صنایع تولید می شوند.

پمپ های چرخشی انواع مختلفی دارند که می توان به موارد زیر اشاره کرد:

- اسکرو یا پیچی

- پیستونی

- تیغه ای

- پریستالتیک (Pristaltic)

- محیطی (Circumferential Piston)

- گوشواره ای یا لوب

- دنده ای

که مهم ترین مدل های پمپ چرخشی، پمپ های اسکرو یا پیچی، پمپ دنده ای و پمپ گوشواره ای یا لوب پمپ هستند و در ادامه آن ها را توضیح می دهیم.

پمپ اسکرو یا پیچی

سیال در این پمپ ها به صورت پیچشی حرکت می کند و انرژی لازم برای پمپاژ شدن از طریق حرکت های پیچشی تامین می شود.

نحوه کار به این صورت است که سیال وارد پمپ می شود و با چرخش شافت ها، سیال به سمت خروجی منتقل می شود و پمپاژ اتفاق می افتد.

به علت نوع خاص طراحی این پمپ به آن پمپ پیچ ارشمیدس هم می گویند.

پمپ های اسکرو را می توان متناسب با ویسکوزیته سیال تنظیم کرد؛ یعنی عملکرد پمپ به ویسکوزیته سیال وابسته است.

نکته: هر چه سرعت چرخش بالاتر ⇐ دبی سیال بالاتر

پمپ دنده ای

پمپ های دنده ای با استفاده از چرخ دنده ساده و در دو نوع پمپ دنده خارجی و دنده داخلی تولید می شوند که این نام گذاری بر اساس قرار گیری چرخ دنده ها و تماس آن ها نسبت به هم است.

تقریبا می توان گفت پمپ دنده خارجی کاربرد بیشتری نسبت به پمپ دنده داخلی دارد.

به طور کلی پمپ های دنده ای یکی از انواع پمپ های رایج و پرکاربرد هستند که در اکثر صنایع به کار می روند و به همین دلیل برای انتخاب پمپ دنده ای مناسب، باید دقت زیادی داشته باشیم.

پمپ های دنده های دارای دو چرخ دنده هستند که چرخ دنده محرک (یا چرخ دنده اصلی) با استفاده از نیروی وارد شده از طرف موتور محرک یا همان موتور های الکتریکی شروع به حرکت می کند. سپس به دلیل وجود تماس میان چرخ دنده ها، چرخ دنده متحرک (یا چرخ دنده ساکن) نیز شروع به چرخش می کند.

عملیات پمپاژ کردن در این پمپ ها وابسته به همین حرکات و چرخش میان چرخ دنده ها است. به گونه ای که چرخش این چرخ دنده ها باعث به وجود آمدن فضای خالی در پمپ شده و منجر به ورود سیال به داخل پمپ می شود. در نهایت با گردش چرخ دنده ها سیال به سمت خروجی پمپ منتقل می شود.

پمپ لوب یا گوشواره ای

همانطور که از اسم آن ها مشخص است؛ در این پمپ ها، لوب یا گوشواره جایگزین چرخ دنده ها شده اند. لوب ها مانند چرخ دنده در پمپ های دنده ای باعث مکش و به حرکت در آمدن سیال در پمپ می شوند.

تفاوت مهم لوب با چرخ دنده های پمپ دنده ای در نحوه قرار گیری آن ها است. بر خلاف پمپ های دنده ای که چرخ دنده ها با هم در ارتباط اند اما در لوب پمپ ها میان لوب ها فاصله وجود دارد و به صورت مستقیم با هم در تماس نیستند و درگیری پیدا نمی کنند اما فرآیند پمپاژ کردن در این پمپ ها مانند پمپ های دنده ای است.

پمپ های گوشواره ای را بر اساس تعداد پره ها می توان به مدل های تک لوب، دو لوب، سه لوب و چند لوب (4 تا 6 لوب) تقسیم بندی کرد که در تصویر زیر پرکاربردترین آن ها را مشاهده می کنید.

وجود فاصله در میان گوشواره های این پمپ ها، باعث به حداقل رسیدن اصطکاک و در نتیجه کاهش خوردگی اجزا می شود که این موضوع یکی از ویژگی های مثبت پمپ های گوشواره ای است. هماهنگی لازم میان لوب ها در پمپ های گوشواره ای، توسط چرخ دنده هایی که در بیرون از پوسته پمپ قرار دارند، انجام می شود.

از طرف دیگر در پمپ های گوشواره ای ممکن است کمی نشتی وجود داشته باشد. با وجود این که این پمپ ها توانایی خوبی در انتقال سیال و ایجاد فشار دارند، اما به دلیل وجود نشتی، راندمان آن ها در برخی موارد کاهش می یابد.

البته برخی اقدامات نیز برای جلوگیری از این نشتی انجام شده است اما چون که این اقدامات منجر به افزایش قیمت لوب پمپ ها می شود، ممکن است خیلی مقرون به صرفه نباشد.

مطالب زیر را حتما بخوانید:

بلبرینگ شفت گیربکس: نقش بیبدیل در عملکرد صحیح و قابل اعتماد خودروها

توسط feridoony

- 36

- دیدگاه بسته شده اند.

-

۱۷

آبان

قوانین ارسال دیدگاه در سایت