آشنایی با سیکل تبریدتراکمی واجزای آن

سیستمهای تبرید

تبرید

تبرید عبارت است از جذب حرارت از یک سیال و دفع آن به سیال دیگر(سیال می تواند هوا یا آب ویا هر نوع گاز یا مایع دیگر باشد).

در مجموع سیستم های تبرید به ۳نوع تقسیم می شوند :

۱-سیستم تبخیری ۲-سیستم تراکمی ۳-سیستم جذبی

سیستمهای خنک کننده تبخیری:

سیستمهای خنک کننده تبخیری که بر اساس تبخیر آب در هوا کار می کنند نیز از جمله سیستمهای خنک کننده کاربردی می باشند که بیشتر در مناطق گرم و خشک استفاده می شوند. سیستم سرمایش تبخیری با پد سلولزی کاراترین روش برای خنک کردن سالن های مرغداری، گلخانه و تولیدات صنعتی در مناطق خشک می باشد. در این روش هوای خشک با عبور از پد سلولزی مرطوب شده و به داخل سالن می رود. هوای مرطوب انرژی حرارتی را جذب و توسط فن های تخلیه (اگزاست) به بیرون رانده می شودقیقات فراوانی در جهت بهبود کارکرد آنها صورت گرفته است، این امر نشان دهنده اهمیت این سیستمها از نظر مصرف انرژی می باشد

سیستمهای خنک کننده تراکمی:

سیستمهای خنک کننده تراکمی که بر پایه فشرده کردن یک سیال و تغییر فاز آن از حالت مایع به بخار کار می کنند یکی از کاربردی ترین سیستمهای خنک کننده می باشند که در مناطق مختلف مورد استفاده قرار می گیرند.

سیستم خنک کننده جذبی:

سیستم خنک کننده جذبی سیستم جدیدی میباشد که به دلیل هزینه بالا کمتر از دو نوع دیگر مورد استفاده قرار میگیرد.که درمقالات بعد شرح مفصلی بران خواهیم داشت

سیستم های تبرید:

اوایل پیدایش تبرید مکانیکی، دستگاه های موجود حجیم و گران بودند و راندمان زیادی نداشتند و می بایست فردی متخصص از آنها نگهداری می کرد. به همین دلیل تبرید مکانیکی صرفا به چند کاربرد بزرگ نظیر واحدهای تولید یخ، بسته بندی گوشت و یخچال های بزرگ محدود میشد ولی تاسیسات این سیستم در عرض چند دهه به سرعت رشد کرده و بصورت امروزی در آمده است. این رشد سریع حاصل چند عامل مختلف بود. با پیشرفت روش های تولید دقیق، امکان تولید تجهیزات کوچکتر با راندمان بالاتر فراهم شد. این امر به همراه تهیه مبردهای بی خطر و اختراع موتورهای الکتریکی با قدرت کمتر، امکان ساخت واحدهای تبرید کوچک را که امروزه در کاربردهایی نظیر یخچال ها و فریزرهای خانگی، دستگاه های هواساز کوچک و دستگاه های تجاری مورد استفاده قرار میگیرند، فراهم کرد. بطوری که هم اکنون کمتر خانه یا واحد تجاری را میتوان یافت که یکی از انواع مختلف دستگاه های تبرید مکانیکی استفاده نکند.

کلاسه بندی کاربردهای تبرید:

برای سهولت مطالعه سیستم تبرید می توان کاربردهای تبرید را به شش گروه اصلی تقسیم نمود:

تبرید خانگی : وسعت تبرید خانگی محدود میباشد و بطور عمده به یخچال و فریزرهای خانگی مربوط میشود ولی به دلیل کثرت استفاده، بخش قابل ملاحظه ای از بحث تبرید را شامل میشود. دستگاه های تبرید خانگی معمولا کوچک هستند و با ظرفیت های ورودی ۳۵ تا ۳۷۵ وات تولید می شوند. در این دستگاه ها از کمپرسورهای بسته استفاده میشود. به دلیل آشنایی عموم با این دستگاه ها بیش از این درباره آنها بحث نمی شود ولی مسایلی که به طراحی و نگهداری آنها مربوط میشود در فصول مختلف مورد بررسی قرار خواهد گرفت.

تبرید تجاری : تبرید تجاری به طراحی، ساخت، نصب و تعمیر دستگاه های سردکننده مورد استفاده در مغازه ها، رستوران ها، هتل ها و موسسات تهیه و تولید مواد غذایی و فاسد شدنی محدود میشود.

تبرید صنعتی : به دلیل مشخص نبودن حدود دقیق تبرید صنعتی و تجاری، اغلب آنها را با یکدیگر اشتباه می کنند. بطور کلی دستگاه های تبرید صنعتی از نظر اندازه بزرگتر از دستگاه های تجاری می باشد و یک نفر تکنسین با تجربه از آنها نگهداری مینماید. از نمونه های معمول تبرید صنعتی، واحدهای یخسازی، بسته بندی مواد پروتینی بزرگ )گوشت، ماهی، مرغ، غذاهای منجمد و …(، نوشابه سازی، بستنی سازی و واحدهای صنعتی نظیر پالایشگاه های روغن، واحدهای شیمیایی، واحدهای لاستیک سازی و … می باشد.

تبرید حمل و نقل : قسمتی از کاربردهای این گروه را میتوان به عنوان شاخه ای از تبرید تجاری و قسمتی دیگر را شاخه ای از تبرید صنعتی در نظر گرفت.به هر صورت هردو مورد به اندازه کافی وسیع و قابل توجه هستند. تبرید کشتی ها در کشتی های صیادی و مخازن حمل و نقل محصولات فاسد شدنی مشاهده می شود. تبرید حمل و نقل به تجهیزات تبرید مورد استفاده در کامیون ها برای حمل و نقل طولانی یا محلی و واگن های راه آن مربوط می شود.

تهویه مطبوع ساختمان : بطوری که از اسم تهویه مطبوع برمی آید این مقوله با شرایط هوا در نواحی یا فضاهای مورد نظر در ارتباط می باشد و نه تنها کنترل دما بلکه کنترل رطوبت و سرعت وزش هوا را نیز به همراه تصفیه و تمیز کردن آن شامل می شود. کاربردهای تهویه مطبوع بر دو نوع خانگی و صنعتی می باشد. سیستم هایی که وظیفه عمده آنها مطبوع کردن هوا برای راحتی انسان است تهویه مطبوع خانگی نامیده میشود.

نمونه ای از این سیستم ها را می توان در منازل، مدارس، دفاتر، مساجد، هتل ها، سوپر مارکت ها، ساختمان های عمومی، کارخانجات، اتومبیل ها، اتوبوس ها، هواپیماها ، کشتی ها و… مشاهده نمود. از طرف دیگر هرگونه مطبوع سازی هوا که هدف اصلی آن رفاه انسان ها نباشد، تهویه صنعتی نامیده می شود. این الزاما بدین معنی است که سیستم های تهویه صنعتی با توجه به وظیفه اصلی شان نمی توانند برای آسایش انسان ها مورد استفاده قرار گیرند.

کاربردهای تهویه صنعتی از نظر تعداد و تنوع نامحدود هستند. به بیان کلی وظیفه سیستم های تهویه مطبوع صنعتی عبارتند از: ۱(کنترل میزان رطوبت مواد مرطوب ۲(کنترل شدت واکنش های شیمیایی و بیوشیمیایی ۳(محدود نمودن میزان تغییرات مواد ظریف از لحاظ انبساط و انقباض حرارتی (فراهم نمودن هوای تمیز و تصفیه شده که اغلب برای کار راحت و تولید محصولاتی با کیفیت بهتر، لازم می باشد.

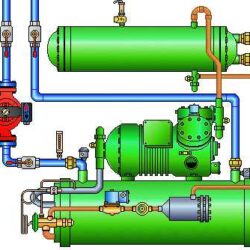

آشنایی با سیکل تبرید تراکمی و اجزای تشکیل دهنده آن

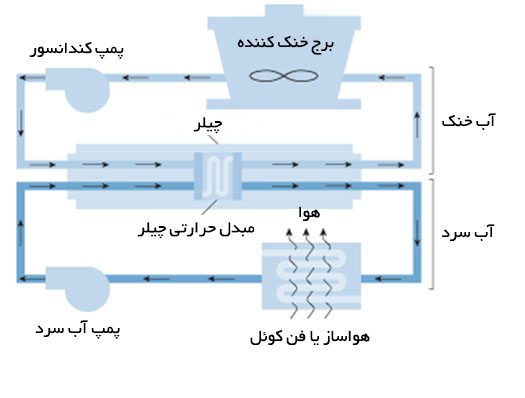

اصول کار چیلر تراکمی بر پایه سرد کردن آب و پمپاژ آن به واحدهای داخل ساختمان یاماشین آلات صنعتی است تا بدین وسیله عمل سرمایش هوا در ساختمان (توسط فن کویل یا هواساز و )… و یا عمل جذب حرارت اضافی سیالات و ماشین آلات صنعتی صورت بگیرد.

چیلر تراکمی ، آب را در یک مبدل حرارتی به نام اواپراتور تا دمای زیر صفر یا بالاتر از صفر درجه سانتی گراد (با توجه به نیاز) سرد می کند. چیلر تراکمی به دو دسته عمده چیلر تراکمی آب خنک و چیلرتراکمی هوا خنک تقسیم می شود که معمولا نوع هوا خنک آن در محیطی باز مانند پشت بام یا حیاط و نوع آب خنک درموتورخانه نصب می شود.

علت نامگذاری چیلرهای تراکمی به انواع آب خنک و هوا خنک این است که گاز مبرد (برای مثال گاز )R22که در سیکل کاری این دستگاه دائما جریان دارد باید به نحوی حرارت خود را به هوای اتمسفر بدهد تا بتواند از حالت گازی شکل به حالت مایع تغییر فاز دهد.

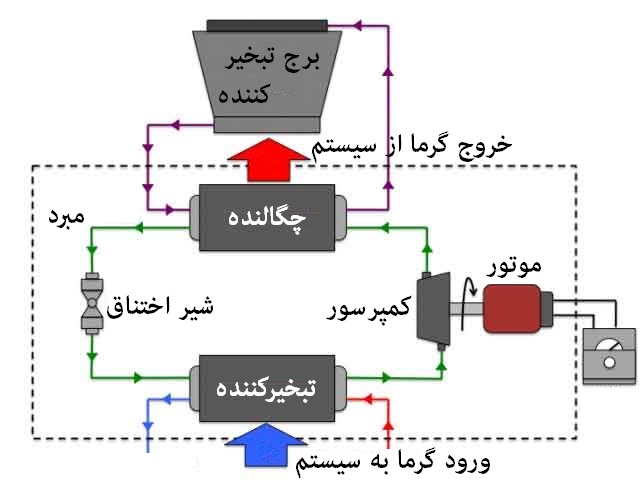

در نوع آب خنک (مطابق شکل زیر) مبرد وارد یک مبدل حرارتی به نام کندانسور پوسته و لوله یا همان شل اند تیوب ( Shell)and Tubeمی گردد. در کندانسور شل اند تیوباز یک سمت مبرد و از سمت دیگر آب وارد می شود و این آب است که حرارت اضافی مبرد را می گیرد و سپس آب گرم شده با پمپ به برج خنک کننده پمپاژ می شود تا در برج بتواند در اثر تبادل حرارت با هوای اتمسفر، خنک شده و مجددا به کندانسور شل اند تیوب برگردد.

آب سرد شده درچیلر به یه مصرف کننده ارسال می گردد تا در آنجا عمل سرمایش انجام شوددر نوع هوا خنک (مطابق شکل زیر) تعدادی فن در بالای دستگاه قرار می گیرد که این فن ها وظیفه دارند تا حرارت اضافی مبرد جاری در لوله های کندانسور را بگیرند و بنابرین نوع آب خنک به علت تبخیر آب در برج خنک کننده ، مصرف آب داردولی نوع هوا خنک هیچ گونه مصرف آب ندارد. در اینجا هم آب سرد شده در اواپراتور با پمپ به یک مصرف کننده جهت سرمایش ارسال می شود

Animated : Air-Cooled Water Chiller

Compressor (#1)

Air-Cooled Condenser (#2)

High Pressure Limit (#3)

High Pressure Pressure Gauge (#4)

Liquid Receiver (#5)

Filter Drier (#6)

Liquid Line Solenoid (#7)

Refrigerant Sight Glass (#8)

Expansion Valve (#9)

Hot Gas Bypass Valve (#10)Evaporator (#11)

Low Pressure Refrigerant Gauge (#12)

Low Refrigerant Pressure Limit (#13)

Coolant Pump (#14)

Freezestat Limit (#15)

To Process Sensor Probe (#16)

Coolant Pressure Gauge (#17)

Water Make-Up Solenoid (#18)

Reservoir Level Float Switch (#19)

From Process Sensor Probe (#20)

Evaporator Flow Switch (#21)

Reservoir (#22)

اجزای اصلی تشکیل دهنده سیستم های برودتی عبارت اند از :

۱-کمپرسور،که توسط محرک (الکترو موتور یا موتور احتراق داخلی)به گردش در می آید. اصلی ترین قسمت سیکل تبرید تراکمی محسوب می شود زیرا که وظیفه تراکم و افزایش فشار گاز مبرد (گاز فریون مانند R22یا R134را بر عهده دارد.

قوای محرکه کمپرسور می تواند موتور الکتریکی، موتور احتراق داخلی، توربین و یا … باشد که در اکثر دستگاه ها از موتورالکتریکی استفاده می شود.

کمپرسورهای سیکل تبرید تراکمی انواع و اقسام بسیار مختلفی دارند که از جمله مهمترین آنها می توان به نوع رفت و برگشتی(پیستونی)، اسکرو، اسکرال و سانتریفیوژ اشاره کرد

۲- کندانسور که گاز متراکم شده در کمپرسور را خنک می کند و گرمای آن را به محیط اطراف انتقال می دهد تا مبرد ازحالت گازی به حالت مایع تغییر فاز دهد. کندانسور معمولا در ۸نوع هوا خنک(خنک شونده توسط فن و هوا ) وآب خنک(خنک شونده توسطآب) ساخته می شوند.

کندانسور یک نوع مبدل حرارتی است که گاز مبرد داغ در آن با دادن گرمای اضافی خود (تبادل حرارتی) به سیالی دیگر مانندهوا یا آب ، تقطیر شده و به مایع مبرد با درجه حرارت کم تبدیل می شود. کندانسورها در دو نوع کلی هوا خنک (خنک شوندهبا هوا) و آب خنک (خنک شونده با آب) ساخته می شوند که برایاطلاعات بیشتر متن را کندانسور مطالعه کنید. برای مثال درشکل زیر یک نوع هوا خنک که دارای فن است را مشاهده می کنید

۳-شیر انبساط که فشار مایع مبرد را کاهش می دهد. این شیر جهت ایجاد افت فشار در مایع مبرد در مسیر سیکل تبرید تراکمی به کار می رود. در برخی سیستم ها از شیر انبساط ودر برخی از یک لوله مویین استفاده می شود.

در واقع مبرد وقتی از کندانسور خارج می شود و به سمت اواپراتور حرکت میکند، قبل از ورود به اواپراتور از شیر انبساط عبور داده می شود تا فشارش کم شده و بتواند در اواپراتور با جذب گرمای محیط مجددا به حالت گازی شکل در بیاید

۴-اواپراتور که برعکس کندانسور عمل می کند و موجب انتقال گرما از هوا یا آب به مبرد می شود تا مبرد اینبار از حالتمایع به گاز تغییر فاز دهد. .اواپراتور نیز در ۸نوع هوا خنک(که منجر به کاهش دمای هوا و سرد شدن آن می شود) وآب خنک(که منجر بهکاهش دما و سرد شدن آب و ارسال آن به فن کویل یا هوا ساز می شود) ساخته می شوند.

اواپراتور همانند کندانسور یک مبدل حرارتی بوده که با جذب حرارت از سیال دیگر مانند آب یا هوا (و در نتیجه کاهش دمایآب یا هوا به نزدیک صفر)، مایع مبرد را تبخیر کرده و به گاز مبرد تبدیل می کند. وقتی این تبادل حرارتی صورت می گیرد،

آب یا هوا و یا هر سیال ثانویه دیگری سرد شده و این همان مرحله تبرید یا سردسازی یک سیال با سیکل تبرید تراکمی یا همانچرخه تبرید تراکمی است.

برای مثال در یک اسپلیت (کولر گازی) کویل اواپراتور درون یونیت دیواری داخل ساختمان جاسازیمی شود تا مبرد بتواند گرمای هوا را گرفته و هوا را سرد کند و یا در مثالی دیگر و در یک دستگاه چیلر ، کویل اواپراتور (لولههای مسی) درون یک مبدل حرارتی پوسته و لوله (شل اند تیوب) جاسازی میشود تا مبرد بتواند گرمای آب را گرفته و آب راسرد کند تا این آب سرد شده بتواند جهت خنک کاری مورد استفاده قرار بگیرد

کارکرد سیستم تبرید تراکمی:

کمپرسور گاز مبرد را در سیستم جریان داده و فشار گاز را افزایش می دهد. چون فشار گاز افزایش یافته است لذا گاز مبرد در مبدل حرارتی(کندانسور)دردما محیط (یا دمایی که در دسترس است) تقطیر شده و به مایع تبدیل می شود. این مایع فشار بالا از کندانسور خارج شده و به شیر انبساط می ریزد. شیر انبساط (لوله موئی) افت فشار شدید در مسیر این مایع ایجاد کرده و لذا فشار مایع کاهش یافته و در نتیجه دمای آن نیزکاهش می یابد. در اثر این افت فشار مقداری از مبرد مایع به گاز تبدیل شده و مخلوط گاز و مایع مبرد وارد مبدل (اواپراتور) می شود.

در شکل بالا اجزای اصلی و نوع عملکرد سیکل تبرید را مشاهده می کنید

دراواپراتور گرمای سیال خنک شونده به مایع مبرد منتقل شده و چون فشار این مایع پایین است لذا در دمای پایینتری تبخیر می شود (در دمایی کهنیاز است). مبرد مایع با گرفتن گرمای نهان خود از سیال خنک شونده، تبخیر می شود و سیال خنک شونده نیز چون حرارت خود را از دست دادهاست سرد می شود. کمپرسور مبرد تبخیر شده در اواپراتور را مکش کرده و مجددا در سیکل جریان می دهد.

با افزایش فشار گاز ، دمای تقطیر آن افزایش می یابد یعنی در دمای بالاتری به مایع تبدیل می شود. کمپرسور فشار گاز را افزایش داده و درنتیجه دمای تقطیر آن نیز افزایش می یابد و در کندانسور با دمایی که در دسترس داریم (هوای محیط یا آب) به مایع تبدیل می شود.

با کاهش فشار مایع، دمای جوش(تبخیر) آن کاهش می یابد. بعد از دستگاه انبساط فشار مایع کاهش یافته و دمای جوش (تبخیر) آن نیز کاهشمی یابد یعنی در دمای پایین تری مایع تبخیر می شود. با گرفتن حرارت از سیال خنک شونده، مایع در اواپراتور تبخیر شده و چون سیال خنکشونده حرارت خود را از دست می دهد سرد می شود.

طرز کار سیکل تبرید تراکمی:

توضیحی دیگر:

گاز مبرد، پس از ورود به کمپرسور در اثر کارکرد کمپرسور متراکم شده و با فشار و دمای بالا از آن خارج می شود. پس ازخارج شدن ازکمپرسور،ازطریق لوله فشار قوی به سمت کندانسور ارسال شده و در کندانسور با از دست دادن حرارت به مایعبرد تبدیل می شود. مایع مبرد پس از خروج از کندانسور وارد شیر انبساط یا لوله مویین شده و پس از خروج از شیر انبساط،به شدت فشار آن کاهش یافته و از طریق لوله فشار ضعیف به سمت اواپراتور ارسال می شود. مایع مبرد در اواپراتور با گرفتنحرارت محیط مجددا به گاز مبرد تبدیل می شود.

این گاز دوباره وارد کمپرسور شده و چرخه تبرید تراکمی تکرار می شود.همزمان که مبرد در اواپراتور گرما را از هوا یا آب یا هر سیال دیگری می گیرد، باعث کاهش دمای آن سیال میشود.اینسیکل بیشترین کاربرد را در دستگاه های تهویه مطبوع (مانند اسپلیت ، داکت اسپلیت ، چیلر ، مینی چیلر ، VRFو )GHPدارد و اصول اساسی آن را شکل می دهد. برای مثال در شکل زیر کاربرد سیکل تبرید تراکمی در یک دستگاه کولر گازی(اسپلیت) نشان داده شده است

مبردهای مورد استفاده در چرخه تبرید تراکمی:

امروزه از مبردهایی که کمترین آسیب را به لایه ازن وارد می کنند در چرخه تبرید استفاده می شود. برخی از این مبردها هیچ آسیبی به لایه ازن وارد نمی کنند.

مهمترین آنها عبارتند از :

HCFC-22 HFC-134a R-410A R-407C R-123 و …

هر کدام از این مبردها دارای ویژگی ها ، مزایا و معایب خاص خود بوده که متناسب با نوع کاربرد و عوامل دیگر انتخاب میگردد

ملحقات چیلر

در سرمایش با دستگاه چیلر، ملحقاتی نیز در سیستم نیاز می باشد تا عملکرد سیستم را تکمیل کند که از جمله می توان به دستگاههای زیر اشاره نمود:

۱- پمپ :

جهت گردش آب در دو مسیر اواپراتور چیلر تا فن کویل یا هواساز و همچنین کندانسور تا برج خنک کن (در کندانسورهای آبی)

۲- برج خنک کن :

در چیلرهای دارای کندانسور آبی جهت خنک کردن آب کندانسور بکار می رود.برج های خنک کن یا کولینگ تاور در اصل وسایل خنک کردن آب می باشند و وسیله ای می باشد که گرمای تولید شده توسط کندانسور را به محیط آزاد منتقل میکند. آب گرم خروجی از کندانسور به بالای خنک کن پمپ میشود و از آنجا به تشتک برج میریزد . آب گرم شده برای خنک شدن به برج خنک کن بازمیگردد. آب در برج به گردش در می آید و از بالای برج به طرف پایین ریخته میشود . این آب در حین سقوط از درون پوشش های داخلی برج با هوا برخورد کرده و گرمای خود را به هوا می دهد.

۳- فن کویل یا هواساز :

فن کویل همان گونه که از نامش پیداست، دستگاهی است دارای کویل یا لوله هایی که تشکیل محفظه ای برای فن می دهند. کارکرد دستگاه به گونه ای است که بر اثر چرخش فن، هوای محیط از میان کویل ها عبور کرده و به محیط برمی گردد؛ از این رو اگر کویل ها سرد باشند، محیط خنک شده و اگر گرم باشند، محیط گرم می شود؛ عموما ماده ای که داخل کویل ها حرکت می کند، آب است. گرم یا سرد کردن آب داخل کویل های فن کویل، توسط یک دستگاه چیلر صورت می پذیرد که می تواند از نوع جذبی یا تراکمی باشد. فن کویل ها در انواع دیواری، زمینی و سقفی کانالی قابل استفاده هستند.

۴- لوله کشی، وصاله ها و شیرآلات.

قطعات کنترلی

در کنار بخش های اصلی و کنترلی چیلر قطعاتی نیز هستند که تکمیل کننده کارکرد بخش ها و جهت کنترل و یا سهولت در خدمات دهی به دستگاه و جود دارند که بخش های مختلف ساختمان چیلر نصب می گردند. این قطعات نظیر شیر آلات وگیج ها و سنسورهایی است که هرکدام بخشی را تحت تاثیر عملکرد خود قرار می دهند .

به طور مثال در ابتدا و انتهای هر مبدل یک شیر وجود دارد که در زمان نیاز برای تعمیر و سرویس مبدل به کار برده می شوند . همچنین در سیکل چیلر در بخش های مختلف سنسورها و گیج هایی وجود دارد که تغییرات را به برد هوشمند اعلام کند یا اواپراتور بتواند به کمک انها خطاها را تشخیص دهد.

علاوه بر شیر آلات ، سنسور و گیج ها ، فیلتر هایی نیز در مدار جهت حفاظت از سیستم وجود دارد و یکی از آنها درایر (DRYER) نام دارد که کار آن فیلتر کردن رطوبت احتمالی ایجاد شده در سیکل می باشد . همچنین فیلترهای دیگری نیز در سیکل وجود دارند که هر کدام در حفاظت و افزایش کیفیت و عمر قطعات دیگر کمک می کنند .

از جمله قطعاتی که برخی از چیلرهای در خود دارند ، سنسور Anti Freeze است . این سنسور از یخ زدگی در اواپراتور جلوگیری می کند . سنسور دیگری در اواپراتور حائز اهمیت امنیتی می باشد ، سنسور Flow Switch می باشد. این سنسور در صورت قطع جریان آب داخل مدار اواپراتور باعث یخ زدگی و ترکیدن مبدل خواهد شد . این عدم وجود جریان مناسب خود می توانند دلایل مختلفی داشته باشد این دلایل قبیل قطع آب ، خاموش بودن پمپ ، گرفتگی مدار مبدل ، یا حتی ترکیدگی لوله ها می تواند باشد.درصورت بوجود آمدن هر یک از خطاهای فوق یکی از هر سنسور ذکر شده خطا را اعلام می کند . وجود این در سنسور امنیت دستگاه را افزایش می دهد.

آشنایی با سایر اجزای سیکل تبرید :

-

فیلتر درایر

-

رسیور receiver

-

سایت گلاس sight glass

-

شیر برقی solenoid valve

-

ساکشن اکومولاتور suction accumulator

-

جدا کننده روغن oil separator

-

پرشر سوییچ pressure switch

-

ترموستات thermostate

-

سرویس ولو

-

چارجینگ ولو

-

کنترل فشار روغن

-

کنترل ضد یخ یا آنتی فریر ANTI- FREEZE

-

شیر اطمینان RELIEF- VALVE

-

هیتر محفظه کارتر روغن (CRANKCASE- HEATER)

-

شیر انبساط Expansion- Valve

قوانین ارسال دیدگاه در سایت